Cleaning of cooling channels in the plastics industry

If the cross-sections in the lines of injection molds are reduced as a result of contamination, it is no longer possible to dissipate sufficient heat. This makes regular cleaning of cooling channels on injection molding equipment necessary. Previous chemical methods of cleaning often have to be carried out manually, with contact with the aggressive cleaning substances posing an increased health and safety risk for the [...]

Optimized cleaning of cooling channels

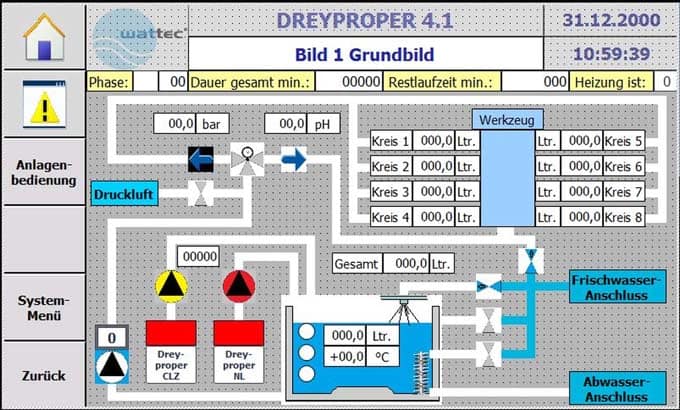

The new Dreyproper 4.1 version removes all deposits in an injection mold by simply connecting the device to its cooling channels. This avoids direct contact of personnel with cleaning agents, as is common with conventional manual methods. Subsequently, the first thing that activates is the drinking water flooding, then the circulation pump is switched on and fresh water is pumped through the channels to determine if there is a leak in the mold. If no leakage was found, the unit begins to introduce the cleaning chemical and starts the actual cleaning process. "To ensure that even layers of sludge that have sometimes formed on lime or rust in the pipes are not only loosened but also removed, the so-called rampling process complements chemical cleaning," explains Joachim Rohmann, managing director of wattec GmbH. "In this mechanical cleaning method, air bubbles of different sizes act as air brushes and loosen the deposits and incrustations from the sewer wall." Throughout the process, various sensors monitor and document the flow rate as well as the cleaning performance. This can be viewed via touch screen; likewise, the control of the automatic cleaning is carried out via this console.

Double number of cleaning channels reduces process time

Bei der Überarbeitung des Dreyproper zur Variante 4.1 stand die verbesserte Reinigungsökonomie im Vordergrund. Eine optimierte Geometrie ermöglicht nun den Anschluss von acht anstatt vier Kühlkanälen für die durchflussüberwachte Spülung. Gleichzeitig lässt sich so mehr Reinigungsflüssigkeit durchpumpen. Diese wird über eine mehrstufige, frequenzgesteuerte Kreiselpumpe, die hohen Druck erzeugen kann, in die Kanäle eingebracht. Dahinter ist ein Pressluftanschluss montiert, mit dessen Hilfe Luftblasen in den Volumenstrom des Reinigungsmittels eingespritzt werden. „Über eine vollautomatische Veränderung des Drucks werden die Luftblasen abwechselnd vergrössert und verkleinert“, erläutert Rohmann. „Die dabei entstehende Strömung wirbelt die Luftblasen durcheinander und lässt sie immer wieder gegen die Ablagerungen prallen. Auf diese Weise werden selbst hartnäckige Verkrustungen abgelöst und mitgerissen.“ So lässt sich die Innenfläche der Kühlkanäle grossflächig bürsten, sodass sowohl isolierende Schlammschichten als auch die Ablagerungen darunter entfernt werden. Im Anschluss an den gesamten Reinigungsprozess wird die Chemikalie mit einer zweiten Lösung neutralisiert und danach mit Frischwasser ausgespült. Dieses Vorgehen stellt sicher, dass sämtliche chemische Rückstände aus dem Spritzgusswerkzeug entfernt werden. Ein zusätzlicher Wärmetauscher führt die entstandene Wärme zügig ab. In der Folge kann der Reinigungszyklus bis zu 45 Minuten schneller gestartet werden. „Um die Stillstandzeiten der Anlage weiter zu verkürzen, können die Kanäle am Ende der Reinigung automatisch über den Pressluftanschluss ausgeblasen werden“, so Rohmann. „Dadurch wird verbleibende Flüssigkeit aus dem Spritzgusswerkzeug beseitigt, die sonst über einen zusätzlichen Arbeitsschritt entfernt werden musste. Es ist sofort sauber und trocken.“ Danach werden alle Anschlüsse des Dreypropers vom jeweiligen Spritzgusswerkzeug abmontiert und das Reinigungsgerät, in dem sich nun die neutralisierte Lösung befindet, entfernt. Das Spritzgusswerkzeug ist direkt einsatzbereit.Test phase and on-site consultation

To convince themselves of the efficiency and simple operation of the Dreyproper 4.1, users can also rent the device on a trial basis. The cleaning experts from wattec will be happy to provide advice, for example to help optimize the cooling water. "These appointments are also extremely valuable for ourselves, as we receive feedback directly from the field," adds Rohmann. "The experience gained is naturally incorporated into the continuous improvement of the cleaning programs and their operation, which is reflected in the current variant." With these personal contacts, the manufacturer ensures that the injection molds are always optimally cleaned and the Dreyproper is always state of the art. Further information on the Internet at: www.wattec.deThis article originally appeared on m-q.ch - https://www.m-q.ch/de/saeuberung-von-kuehlkanaelen-in-der-kunststoffindustrie/